Metoda 5S, czyli krok do optymalizacji przestrzeni ładunkowej

.png)

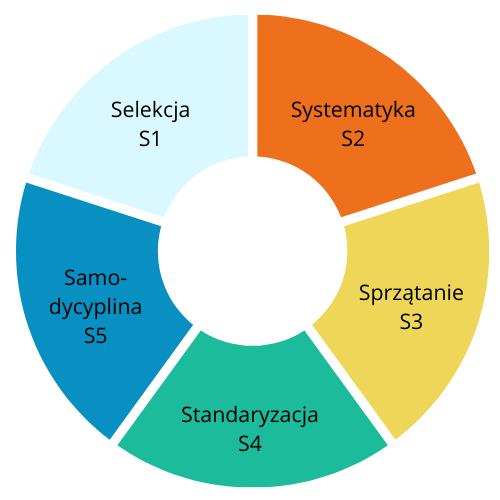

Japońskie podejście do pracy zaowocowało wieloma metodami oraz technikami zarządzania przedsiębiorstwem. Jedną z nich jest metoda 5S, oparta na pięciu krokach: SEIRI (selekcja), SEITON (systematyka), SEISO (sprzątanie), SEIKETSU (standaryzacja) oraz SHITSUKE (samodyscyplina). Korzyści płynące z jej zastosowania w miejscu pracy to m.in. poprawa jakości i efektywności wykonywanych zadań, obniżenie kosztów oraz wzrost bezpieczeństwa.

Pierwszym etapem jest selekcja przedmiotów, które są niezbędne do pracy, a następnie wyrzucenie rzeczy niepotrzebnych na danym stanowisku pracy. Następnym krokiem jest systematyka, która polega na określeniu odpowiedniego miejsca składowania poszczególnych materiałów np. biurowych. Kolejnym etapem, jest posprzątanie stanowiska oraz urządzeń, z których dany pracownik korzysta. Później wdrażana jest standaryzacja powyższych procedur, ustalanie harmonogramów konserwacji urządzeń i utrzymywania czystości. Ostatni etap to samodyscyplina, niezbędna do utrwalenia wszelkich wypracowanych zachowań i zasad panujących w przedsiębiorstwie.

Źródło: Własne. Wykres przedstawiający Metodę 5S

Korzyści z wprowadzenia Metody 5S

Każdy z poszczególnych etapów Metody 5S niesie ze sobą wymierne korzyści. Jednak wypracowane standardy muszą być przestrzegana i systematycznie rozwijane. Jedną z głównych korzyści jest zwiększenie wydajności pracy, zmniejszenie kosztów operacyjnych i zwiększenie zysków danego przedsiębiorstwa. Następuje również wzrost jakości wykonywanej pracy i zadowolenia pracowników. Przykładowo, etap selekcji pozwala pracownikom na maksymalną koncentrację na wykonywanych zadaniach i nierozpraszaniu swojej uwagi. Z kolei dzięki systematyzacji każdy pracownik dokładnie wie, gdzie szukać potrzebnej mu rzeczy do pracy i nie traci czasu na poszukiwania. Ponadto, czystość i ogólna dbałość o swoje stanowisko pracy wpływa pozytywnie na wykonywane zadania i może zapobiegać m.in. przestojom urządzeń. Korzyści, jakie można zaobserwować po zaimplementowaniu metody w przedsiębiorstwie jest dużo więcej. Metoda 5S wypływa na redukcję przestojów w pracy, zmniejszenie liczby wypadków oraz zmniejszenie ilości odpadów. Ponadto przedsiębiorstwa notują poprawę jakości ofertowanych produktów i usług, wydłużenie żywotności urządzeń, optymalne wykorzystanie przestrzeni oraz poprawę komunikacji między pracownikami.

Metoda 5S, czyli krok do optymalizacji przestrzeni ładunkowej

Japońska metoda zarządzania może mieć również swoje zastosowanie w planowaniu załadunku towaru. Przykładowo, etapy selekcji, systematyzacji i porządkowania przydadzą się w niemal każdym biurze, aby pozbyć się zbędnej dokumentacji transportowej i zrobić miejsce na nowe materiały potrzebne do pracy. Również warto zwrócić uwagę na przechowywanie cyfrowych danych, odpowiednie sortowanie i usunięcie przestarzałych plików. Takie działania na pewno ułatwią poruszanie się w przestrzeni biurowej oraz komputerowej. Ponadto, warto zdecydować się na ujednolicenie narzędzi cyfrowych ułatwiających pracę np. system TMS czy planera załadunku. Standaryzacja procedur planowania załadunku, wykorzystywanych programów oraz przechowywania dokumentów jest niezwykle ważna. Równie ważna jest także samodyscyplina, aby utrzymać wypracowane wcześniej rezultaty pracy. Metoda 5S podczas planowania załadunku może przynieść korzyści tj. zwiększona efektywność planowania załadunku, optymalizacja przestrzeni ładunkowej, a w konsekwencji również redukcja kosztów transportu. Jeśli szukasz programu, który pomógłby Ci w planowaniu załadunku towaru - wypróbuj Smartload. Oferujemy 14-dniowy okres próbny za darmo!

Przeczytaj także: Zarządzanie zgodne z Lean Management